Einführung

In den letzten Jahren erlebte die Automobilindustrie einen rasanten Wandel, der durch Fortschritte in der Elektronik und Technologie vorangetrieben wurde. Das Herzstück dieser Fortschritte liegt in der Leiterplattenmontage (PCBA), die in modernen Fahrzeugen eine entscheidende Rolle spielt. In diesem Artikel werden wir die Bedeutung von PCBA in Automobilanwendungen und ihr zukünftiges Potenzial untersuchen.

Was ist PCBA?

PCB (gedruckte Leiterplatte)

Eine Leiterplatte (PCB) ist eine dünne Platine aus isolierenden Materialien wie Glasfaser oder Kunststoff, auf der Leiterbahnen geätzt oder aufgedruckt sind. Diese Leiterbahnen stellen elektrische Verbindungen zwischen elektronischen Komponenten her und ermöglichen ihnen, als Teil eines Schaltkreises zu funktionieren.

PCBA (Printed Circuit Board Assembly)

Unter PCBA versteht man den Prozess der Montage elektronischer Komponenten auf einer Leiterplatte, wodurch ein voll funktionsfähiger Schaltkreis entsteht. Bei diesem Prozess werden in der Regel Komponenten auf die Platine gelötet und es können auch Prüfungen und Inspektionen erfolgen.

Die Bedeutung von PCBA in der Automobilindustrie

Die Bedeutung der Leiterplattenbestückung (PCBA) in der Automobilindustrie kann nicht hoch genug eingeschätzt werden. Da Fahrzeuge zunehmend auf fortschrittliche Elektronik angewiesen sind, hat sich PCBA zu einer entscheidenden Komponente entwickelt, die verschiedene Systeme und Anwendungen ermöglicht, die moderne Autos sicherer, effizienter und komfortabler machen. In diesem Abschnitt werden wir uns eingehender mit den spezifischen Auswirkungen von PCBA auf die Automobilindustrie befassen.

Stromversorgung elektronischer Steuergeräte (ECUs)

Eine der Hauptaufgaben von PCBA in der Automobilindustrie ist die Stromversorgung elektronischer Steuergeräte (ECUs). Steuergeräte sind im Wesentlichen das Gehirn moderner Fahrzeuge und für die Steuerung und Verwaltung verschiedener Subsysteme wie Motormanagement, Getriebesteuerung, Bremssysteme und Kraftstoffeinspritzung verantwortlich. PCBA ist für den Betrieb dieser Steuergeräte von entscheidender Bedeutung und stellt die notwendigen elektrischen Verbindungen und Schaltkreise zur Datenverarbeitung und Steuerung der verschiedenen Systeme bereit.

Ermöglicht Infotainment und Konnektivität

Moderne Fahrzeuge sind mit einer Vielzahl von Infotainmentfunktionen ausgestattet, darunter Touchscreen-Displays, GPS-Navigation, Multimediasysteme und Smartphone-Integration. PCBA ist das Rückgrat dieser Systeme, integriert verschiedene elektronische Komponenten und stellt die notwendige Konnektivität bereit, um ein nahtloses Benutzererlebnis zu bieten. Hochwertige PCBAs sorgen dafür, dass diese Infotainmentsysteme zuverlässig funktionieren und den Passagieren ein angenehmes Fahrerlebnis bieten.

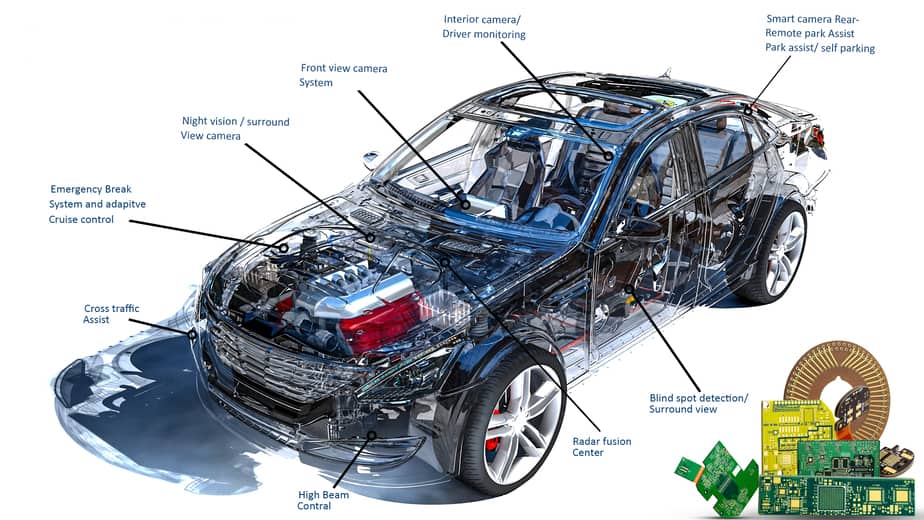

Erweiterte Fahrerassistenzsysteme (ADAS)

PCBA spielt eine entscheidende Rolle bei der Bereitstellung von ADAS-Funktionen (Advanced Driver Assistance Systems), die die Fahrzeugsicherheit und den Fahrerkomfort verbessern sollen. Beispiele für ADAS-Funktionen sind adaptive Geschwindigkeitsregelung, Spurverlassenswarnungen, Parkassistenz und Kollisionsvermeidungssysteme. Diese Systeme basieren auf PCBAs, um Daten von Sensoren, Kameras und anderen Eingabegeräten zu verarbeiten und zu interpretieren, sodass das Fahrzeug angemessen auf verschiedene Fahrsituationen reagieren und die allgemeine Sicherheit verbessern kann.

Unterstützung von Elektro- und Hybridfahrzeugen

Da sich die Automobilindustrie hin zu Elektro- und Hybridfahrzeugen verlagert, wird die Rolle von PCBA noch wichtiger. PCBA ist für die Verwaltung der Batteriesysteme, der Ladeinfrastruktur und der Stromverteilung in diesen Fahrzeugen verantwortlich und sorgt so für eine effiziente Energienutzung und optimale Leistung. Hochwertige PCBAs sind für den zuverlässigen Betrieb von Elektro- und Hybridfahrzeugen unerlässlich und tragen zu ihrer wachsenden Beliebtheit und Akzeptanz bei.

Erleichterung der Vehicle-to-Everything (V2X)-Kommunikation

Vehicle-to-Everything (V2X)-Kommunikation ist eine aufstrebende Technologie, die es Fahrzeugen ermöglicht, untereinander sowie mit der umgebenden Infrastruktur wie Ampeln und Verkehrsschildern zu interagieren. Die V2X-Kommunikation hat das Potenzial, die Verkehrssicherheit und -effizienz erheblich zu verbessern, indem sie es Fahrzeugen ermöglicht, Informationen auszutauschen und ihre Bewegungen zu koordinieren. PCBA ist für den Betrieb von V2X-Systemen von entscheidender Bedeutung und bietet die notwendigen Konnektivitäts- und Verarbeitungsfähigkeiten, um diese erweiterten Kommunikationsfunktionen zu ermöglichen.

Zusammenfassend lässt sich sagen, dass die Bedeutung von PCBA in der Automobilindustrie in ihrer Fähigkeit liegt, verschiedene Systeme und Anwendungen zu ermöglichen, die für die Sicherheit, Effizienz und den Komfort moderner Fahrzeuge von entscheidender Bedeutung sind. Da sich die Branche weiter weiterentwickelt und immer fortschrittlichere Elektronik einbezieht, wird die Rolle von PCBA immer wichtiger, da sie Innovationen vorantreibt und die Zukunft der Automobiltechnologie prägt.

Zuverlässigkeit und Qualität in der Automobil-PCBA

Zuverlässigkeit und Qualität sind wesentliche Faktoren bei PCBAs für die Automobilindustrie, da sie sich direkt auf die Sicherheit, Leistung und Langlebigkeit der elektronischen Systeme eines Fahrzeugs auswirken. In diesem Abschnitt besprechen wir die Schlüsselaspekte, die zur Zuverlässigkeit und Qualität von Automobil-PCBAs beitragen, und die Maßnahmen, die Hersteller ergreifen müssen, um sicherzustellen, dass ihre Produkte den strengen Anforderungen der Branche entsprechen.

Materialauswahl

Die Wahl der in Automobil-PCBAs verwendeten Materialien ist entscheidend für die Gewährleistung von Zuverlässigkeit und Qualität. Hochwertige Materialien wie Hochtemperaturlaminate und Kupfer mit geringen Verunreinigungen können den anspruchsvollen Bedingungen in Automobilanwendungen wie extremen Temperaturen, Vibrationen und Feuchtigkeit besser standhalten. Hersteller müssen Materialien, die diese Anforderungen erfüllen, sorgfältig auswählen, um die Langlebigkeit und Leistung ihrer PCBAs sicherzustellen.

Design und Layout

Ein gut gestaltetes PCBA-Layout spielt eine wichtige Rolle für die allgemeine Zuverlässigkeit und Qualität. PCBAs für die Automobilindustrie unterliegen häufig strengen Platzbeschränkungen und erfordern kompakte Designs und eine hohe Komponentendichte. Designer müssen Faktoren wie Leiterbahnbreite, Signalintegrität und Wärmemanagement während des Layoutprozesses sorgfältig berücksichtigen, um sicherzustellen, dass die PCBA unter den anspruchsvollen Bedingungen von Automobilanwendungen effizient und effektiv funktionieren kann.

Herstellungsprozess und Qualitätskontrolle

Der Herstellungsprozess ist ein entscheidender Aspekt der Qualität und Zuverlässigkeit von PCBAs im Automobilbereich. Hersteller müssen strenge Qualitätskontrollmaßnahmen wie automatisierte optische Inspektion (AOI), Röntgeninspektion und Funktionstests umsetzen, um sicherzustellen, dass jede PCBA den höchsten Qualitätsstandards entspricht. Darüber hinaus ist die Einhaltung von Industriestandards wie IPC-A-610 für elektronische Baugruppen und ISO/TS 16949 für den Automobilsektor ein weiterer Beweis für das Engagement eines Herstellers für Qualität und Zuverlässigkeit.

Konforme Beschichtung und Schutz

Automotive-PCBAs sind häufig rauen Umgebungen wie extremen Temperaturen, Feuchtigkeit und korrosiven Elementen ausgesetzt. Das Aufbringen einer konformen Beschichtung auf die PCBA kann eine zusätzliche Schutzschicht bieten und dabei helfen, die Baugruppe vor diesen anspruchsvollen Bedingungen zu schützen. Schutzbeschichtungen können die Langlebigkeit und Zuverlässigkeit von PCBAs verbessern und sicherstellen, dass sie während der gesamten Lebensdauer des Fahrzeugs weiterhin optimal funktionieren.

Wärmemanagement

Ein effektives Wärmemanagement ist entscheidend für die Aufrechterhaltung der Zuverlässigkeit und Qualität von Automobil-PCBAs. Da Fahrzeuge über fortschrittlichere Elektronik verfügen und mehr Wärme erzeugen, wird das Temperaturmanagement immer wichtiger. Entwickler müssen Wärmeableitungsstrategien sorgfältig abwägen, wie z. B. die Verwendung von Kühlkörpern, thermischen Durchkontaktierungen und die richtige Platzierung der Komponenten, um eine Überhitzung zu verhindern und die konstante Leistung der PCBA sicherzustellen.

Zusammenfassend lässt sich sagen, dass die Zuverlässigkeit und Qualität von Kfz-PCBAs für die Gesamtleistung und Sicherheit der elektronischen Systeme eines Fahrzeugs von entscheidender Bedeutung sind. Um ein Höchstmaß an Zuverlässigkeit und Qualität zu gewährleisten, müssen Materialauswahl, Design und Layout, Herstellungsprozesse, Schutzbeschichtungen und Wärmemanagement sorgfältig geprüft werden. Durch die Konzentration auf diese Schlüsselaspekte können Hersteller PCBAs herstellen, die den strengen Anforderungen der Automobilindustrie entsprechen und zum kontinuierlichen Fortschritt der Automobiltechnologie beitragen.

Da Fahrzeuge technologisch immer fortschrittlicher werden, wird die Nachfrage nach zuverlässigen und hochwertigen PCBAs für die Automobilindustrie weiter steigen. Hersteller, die in Spitzentechnologie, strenge Qualitätskontrollmaßnahmen und innovative Designpraktiken investieren, werden diesen Anforderungen besser gerecht und können eine entscheidende Rolle bei der Gestaltung der Zukunft der Automobilindustrie spielen.

Trends und Innovationen in der Automobil-PCBA

Die Automobilindustrie befindet sich in einer Phase rasanter Veränderungen, die durch technologische Fortschritte und die steigende Nachfrage der Verbraucher nach fortschrittlicheren Funktionen und Fähigkeiten vorangetrieben wird. Automotive PCBA spielt eine entscheidende Rolle bei der Ermöglichung dieser Innovationen. In diesem Abschnitt werden wir uns eingehender mit den wichtigsten Trends und Innovationen im Automobil-PCBA befassen, die die Zukunft der Branche prägen.

Elektro- und Hybridfahrzeuge

Batteriemanagementsysteme

Eine der kritischsten Komponenten in Elektro- und Hybridfahrzeugen ist das Batteriemanagementsystem (BMS). Das BMS ist für die Überwachung und Verwaltung der Leistung des Batteriepakets des Fahrzeugs verantwortlich und sorgt für optimales Laden und Entladen bei gleichzeitiger Wahrung von Sicherheit und Langlebigkeit. Automotive-PCBAs sind ein integraler Bestandteil des BMS und bieten die erforderliche Rechenleistung und Konnektivität für die Echtzeitüberwachung und -steuerung.

Ladeinfrastruktur

Mit der zunehmenden Verbreitung von Elektro- und Hybridfahrzeugen steigt auch der Bedarf an Ladeinfrastruktur. Automotive PCBA spielt eine entscheidende Rolle bei der Entwicklung und dem Betrieb von Ladestationen und stellt die notwendigen Energiemanagement- und Steuerungssysteme bereit, um ein sicheres und effizientes Laden von Elektrofahrzeugen zu gewährleisten.

Autonomes Fahren

Sensorintegration und Datenverarbeitung

Autonome Fahrzeuge sind auf eine Vielzahl von Sensoren wie Kameras, LiDAR und Radar angewiesen, um ihre Umgebung wahrzunehmen und Entscheidungen in Echtzeit zu treffen. Automotive-PCBAs sind für die Integration dieser Sensoren und die Verarbeitung der riesigen Datenmengen, die sie erzeugen, unerlässlich. Dies erfordert leistungsstarke, zuverlässige PCBAs, die den immensen Rechenanforderungen autonomer Fahrsysteme gerecht werden.

Fahrzeugsteuerungssysteme

Neben der Sensorintegration und Datenverarbeitung sind Automotive-PCBAs auch für die Steuerung verschiedener Fahrzeugsysteme wie Bremsen, Lenken und Beschleunigung verantwortlich. Diese Steuerungssysteme sind für den sicheren und zuverlässigen Betrieb autonomer Fahrzeuge von entscheidender Bedeutung und erfordern PCBAs, die eine präzise Echtzeitsteuerung und Kommunikation zwischen verschiedenen Fahrzeugsystemen ermöglichen können.

Vehicle-to-Everything (V2X)-Kommunikation

Fahrzeug-zu-Fahrzeug-Kommunikation (V2V).

Durch die Fahrzeug-zu-Fahrzeug-Kommunikation (V2V) können Fahrzeuge Informationen wie Position, Geschwindigkeit und Richtung direkt miteinander austauschen. Diese Technologie kann zur Verbesserung der Verkehrssicherheit beitragen, indem sie frühzeitig vor potenziellen Gefahren warnt und es Fahrzeugen ermöglicht, ihre Bewegungen zu koordinieren. Automobil-PCBAs spielen eine entscheidende Rolle in der V2V-Kommunikation, indem sie die Rechenleistung und Konnektivität bereitstellen, die zur Unterstützung dieser erweiterten Funktionen erforderlich sind.

Fahrzeug-zu-Infrastruktur-Kommunikation (V2I).

Durch die Fahrzeug-zu-Infrastruktur-Kommunikation (V2I) können Fahrzeuge mit der umgebenden Infrastruktur wie Ampeln und Verkehrsschildern interagieren. Diese Technologie hat das Potenzial, die Verkehrseffizienz zu verbessern, indem sie es Fahrzeugen ermöglicht, Echtzeitinformationen über die Verkehrsbedingungen zu erhalten und ihre Routen entsprechend zu optimieren. Automotive-PCBAs sind für die V2I-Kommunikation unerlässlich und bieten die notwendigen Verarbeitungsfunktionen und Konnektivität, um diese erweiterten Funktionen zu ermöglichen.

Flexible und starr-flexible Leiterplatten

Platz- und Gewichtseinsparungen

Flexible und starr-flexible Leiterplatten bieten im Vergleich zu herkömmlichen starren Leiterplatten erhebliche Platz- und Gewichtseinsparungen. Durch die Anpassung an komplexe Formen und enge Räume können diese Leiterplatten dazu beitragen, das Gesamtgewicht des Fahrzeugs zu reduzieren und die Montage zu vereinfachen, was zu einer verbesserten Kraftstoffeffizienz und einer geringeren Fertigungskomplexität führt.

Haltbarkeit und Zuverlässigkeit

Flexible und starr-flexible Leiterplatten sind außerdem für ihre Langlebigkeit und Zuverlässigkeit bekannt, da sie den Vibrationen, thermischen Belastungen und mechanischen Belastungen, die häufig in Automobilanwendungen auftreten, besser standhalten können. Durch den Einsatz dieser Leiterplattentypen können Hersteller die Zuverlässigkeit und Langlebigkeit ihrer Automobilelektronik verbessern.

Fortschrittliche Fertigungstechniken

Additive Fertigung (3D-Druck)

Die additive Fertigung, auch 3D-Druck genannt, ist eine neue Technik in der PCBA-Herstellung, die eine größere Designflexibilität, weniger Abfall und eine schnellere Prototypenerstellung ermöglicht. Diese Technologie kann es Herstellern ermöglichen, PCBAs mit komplexen Geometrien und integrierten Komponenten herzustellen und so den wachsenden Anforderungen der Automobilindustrie an Miniaturisierung und Innovation gerecht zu werden. Da die additive Fertigungstechnologie weiter voranschreitet, wird erwartet, dass ihre Verbreitung in der PCBA-Fertigung in der Automobilindustrie zunimmt und weitere Innovationen in der Branche vorangetrieben werden.

Fortschrittliche Oberflächenmontagetechnologie (SMT)

Die fortschrittliche Oberflächenmontagetechnologie (SMT) ist eine weitere Fertigungstechnik, die in der Automobil-PCBA-Industrie an Bedeutung gewonnen hat. SMT ermöglicht die effiziente Platzierung kleinerer und komplexerer Komponenten auf Leiterplatten, was zu einer höheren Komponentendichte und einer verbesserten Leistung führt. Die Einführung fortschrittlicher SMT-Techniken hat zur Entwicklung kompakterer, leichterer und leistungsfähigerer Automobilelektronik geführt und die Grenzen dessen, was in der Automobilindustrie möglich ist, weiter verschoben.

High-Density Interconnect (HDI)-Leiterplatten

High-Density Interconnect (HDI)-Leiterplatten werden in der Automobilindustrie immer beliebter, da sie eine höhere Komponentendichte und eine verbesserte Signalintegrität ermöglichen. HDI-Leiterplatten nutzen fortschrittliche Fertigungstechniken wie Microvias, Blind- und Buried-Vias sowie fortschrittliche Materialien, um eine höhere Schaltkreisdichte und eine verbesserte Leistung zu erreichen. Der Einsatz von HDI-Leiterplatten in Automobilanwendungen kann dazu beitragen, der wachsenden Komplexität der Fahrzeugelektronik gerecht zu werden und gleichzeitig die von der Branche geforderte Zuverlässigkeit und Qualität beizubehalten.

Zusammenfassend lässt sich sagen, dass sich die PCBA-Landschaft in der Automobilindustrie ständig weiterentwickelt, angetrieben durch Trends und Innovationen wie Elektro- und Hybridfahrzeuge, autonomes Fahren, V2X-Kommunikation, flexible und starr-flexible Leiterplatten, fortschrittliche Fertigungstechniken und HDI-Leiterplatten. Da die Hersteller weiterhin in Spitzentechnologie investieren und sich an diese Trends anpassen, werden sie besser in der Lage sein, den ständig wachsenden Anforderungen der Automobilindustrie gerecht zu werden und zu ihrer kontinuierlichen Weiterentwicklung beizutragen. Indem wir diese Trends genauer untersuchen, gewinnen wir ein besseres Verständnis für die entscheidende Rolle, die Automotive-PCBA bei der Gestaltung der Zukunft der Branche spielt.

Herausforderungen bei der PCBA-Herstellung in der Automobilindustrie

Die Automobilindustrie ist durch strenge Anforderungen an Qualität, Zuverlässigkeit und Leistung gekennzeichnet, die PCBA-Hersteller vor große Herausforderungen stellen können. In diesem Abschnitt werden wir einige der wichtigsten Herausforderungen diskutieren, mit denen Automobil-PCBA-Hersteller konfrontiert sind, und mögliche Lösungen zu deren Bewältigung untersuchen.

Miniaturisierung

Eine der größten Herausforderungen bei der PCBA-Herstellung in der Automobilindustrie ist der anhaltende Trend zur Miniaturisierung. Da die Fahrzeugelektronik immer komplexer wird, besteht eine wachsende Nachfrage nach kleineren, kompakteren PCBAs, die in enge Räume passen und gleichzeitig eine hohe Leistung beibehalten. Dies erfordert von den Herstellern die Entwicklung innovativer Design- und Fertigungstechniken, um der hohen Komponentendichte und den reduzierten Formfaktoren Rechnung zu tragen.

Lösung: Fortschrittliche Fertigungstechniken

Um die Herausforderung der Miniaturisierung zu bewältigen, können Hersteller fortschrittliche Fertigungstechniken wie High-Density-Interconnect-Leiterplatten (HDI), fortschrittliche Oberflächenmontagetechnologie (SMT) und additive Fertigung einsetzen. Diese Techniken ermöglichen die Herstellung kleinerer, komplexerer PCBAs mit höherer Komponentendichte und verbesserter Leistung und helfen Herstellern, den Anforderungen der Automobilindustrie gerecht zu werden.

Raue Betriebsumgebungen

Automotive-PCBAs sind oft rauen Betriebsumgebungen ausgesetzt, einschließlich extremer Temperaturen, Vibrationen und Feuchtigkeit. Diese herausfordernden Bedingungen können sich erheblich auf die Leistung und Langlebigkeit von PCBAs auswirken. Daher ist es für Hersteller unerlässlich, robuste Designs zu entwickeln und hochwertige Materialien zu verwenden, um die Haltbarkeit und Zuverlässigkeit ihrer Produkte sicherzustellen.

Lösung: Robustes Design und Materialauswahl

Durch den Einsatz robuster Designprinzipien und die Auswahl von Materialien, die rauen Betriebsbedingungen standhalten, können Hersteller die Haltbarkeit und Zuverlässigkeit von PCBAs für die Automobilindustrie verbessern. Dies kann die Verwendung von Schutzbeschichtungen zum Schutz vor Feuchtigkeit und Korrosion, die Auswahl von Materialien mit hoher Wärmeleitfähigkeit für ein verbessertes Wärmemanagement und die Implementierung von Designmerkmalen zur Minimierung der Auswirkungen von Vibrationen umfassen.

Einhaltung gesetzlicher Vorschriften

Die Automobilindustrie unterliegt strengen Regulierungsstandards, die für PCBA-Hersteller eine Herausforderung darstellen können. Die Einhaltung von Industriestandards wie ISO/TS 16949, ISO 26262 (funktionale Sicherheit) und den Zuverlässigkeitsstandards des Automotive Electronics Council (AEC) ist von entscheidender Bedeutung, um die Qualität und Sicherheit von PCBAs für die Automobilindustrie sicherzustellen.

Lösung: Qualitätsmanagement und Zertifizierung

Um die Herausforderung der Einhaltung gesetzlicher Vorschriften zu bewältigen, sollten Hersteller robuste Qualitätsmanagementsysteme implementieren und entsprechende Zertifizierungen anstreben. Durch die Einhaltung von Industriestandards und die Aufrechterhaltung der Zertifizierung können Hersteller ihr Engagement für Qualität und Sicherheit unter Beweis stellen und so Vertrauen bei ihren Kunden und Partnern schaffen.

Lieferkette und Komponentenbeschaffung

Der globale Charakter der Automobilindustrie und die zunehmende Komplexität der Fahrzeugelektronik können zu Herausforderungen im Lieferkettenmanagement und bei der Komponentenbeschaffung führen. Hersteller müssen mit Komponentenknappheit, schwankenden Preisen und geopolitischen Faktoren umgehen, die sich auf die Verfügbarkeit und Kosten wichtiger Komponenten auswirken können.

Lösung: Strategische Lieferantenbeziehungen und Bestandsverwaltung

Durch den Aufbau strategischer Beziehungen zu wichtigen Lieferanten und die Implementierung effektiver Bestandsverwaltungspraktiken können Hersteller die mit Unterbrechungen der Lieferkette und Komponentenknappheit verbundenen Risiken mindern. Dazu kann die Aufrechterhaltung von Sicherheitsbeständen, die Diversifizierung der Lieferantenbasis und die genaue Beobachtung von Markttrends gehören, um potenzielle Störungen vorherzusehen.

Zusammenfassend lässt sich sagen, dass Automobil-PCBA-Hersteller mit zahlreichen Herausforderungen konfrontiert sind, darunter Miniaturisierung, raue Betriebsumgebungen, Einhaltung gesetzlicher Vorschriften und Lieferkettenmanagement. Durch die Einführung fortschrittlicher Fertigungstechniken, die Priorisierung von robustem Design und Materialauswahl, die Implementierung robuster Qualitätsmanagementsysteme und die Pflege strategischer Lieferantenbeziehungen können Hersteller diese Herausforderungen meistern und weiterhin hochwertige, zuverlässige PCBAs für die Automobilindustrie liefern, die den strengen Anforderungen der Branche entsprechen.

Herausforderungen mit Rowsum meistern

Als führender PCB- und PCBA-Hersteller versteht Rowsum die einzigartigen Herausforderungen, die die Automobilindustrie mit sich bringt. Durch den Einsatz unseres Fachwissens, modernster Technologie und unseres kundenorientierten Ansatzes sind wir bestens gerüstet, um unseren Kunden bei der Bewältigung dieser Herausforderungen und beim Erfolg ihrer Automobilprojekte zu helfen. In diesem Abschnitt werden wir diskutieren, wie Rowsum die verschiedenen Herausforderungen in der PCBA-Herstellung für die Automobilindustrie angeht und warum wir für viele Beschaffungsmanager wie Thomas Miller die bevorzugte Wahl sind.

Qualitätskontrolle

Bei Rowsum steht Qualität im Mittelpunkt unseres Handelns. Wir haben strenge Qualitätsmanagementsysteme implementiert und halten uns an internationale Standards wie ISO/TS 16949, ISO 26262 und AEC-Q100, um ein Höchstmaß an Qualität und Sicherheit unserer Produkte zu gewährleisten. Unser engagiertes Qualitätssicherungsteam überwacht und verbessert kontinuierlich unsere Prozesse, um die Compliance einzuhalten und Automotive-PCBAs zu liefern, die den strengen Anforderungen der Branche entsprechen.

Effiziente Produktion

Die automatisierte Produktionslinie von Rowsum ermöglicht es uns, qualitativ hochwertige PCBAs effizient herzustellen, die den Anforderungen der Automobilindustrie gerecht werden. Durch den Einsatz fortschrittlicher Fertigungstechniken wie HDI-Leiterplatten, fortschrittliches SMT und additive Fertigung können wir die für die Miniaturisierung erforderliche hohe Komponentendichte und reduzierte Formfaktoren berücksichtigen. Unsere effizienten Produktionsprozesse tragen zudem zu kostengünstigen Lösungen bei und ermöglichen unseren Kunden, am Markt wettbewerbsfähig zu bleiben.

Robustes Design und Materialauswahl

Unser erfahrenes Ingenieurteam bei Rowsum ist mit der Entwicklung von PCBAs bestens vertraut, die den rauen Betriebsumgebungen standhalten, die üblicherweise in Automobilanwendungen auftreten. Wir verwenden robuste Designprinzipien und wählen Materialien mit hoher Wärmeleitfähigkeit und Haltbarkeit aus, um die Langlebigkeit und Zuverlässigkeit unserer Produkte sicherzustellen. Darüber hinaus nutzen wir Schutzbeschichtungen und andere Schutzmaßnahmen zum Schutz vor Feuchtigkeit, Korrosion und Vibrationseinflüssen.

Strategische Lieferantenbeziehungen und Bestandsverwaltung

Rowsum ist sich der Bedeutung einer stabilen und zuverlässigen Lieferkette in der Automobilindustrie bewusst. Wir haben strategische Beziehungen zu wichtigen Lieferanten gepflegt, die es uns ermöglichen, auch in Zeiten von Engpässen oder Marktschwankungen hochwertige Komponenten und Materialien zu beschaffen. Unsere effektiven Bestandsverwaltungspraktiken, einschließlich der Aufrechterhaltung von Sicherheitsbeständen und der Diversifizierung unserer Lieferantenbasis, stellen sicher, dass wir unsere Produkte pünktlich und zu wettbewerbsfähigen Preisen liefern können.

Kundendienst und Support

Bei Rowsum stellen wir die Bedürfnisse unserer Kunden in den Vordergrund und sind bestrebt, einen außergewöhnlichen Kundenservice zu bieten. Unser Expertenteam steht jederzeit zur Verfügung, um technischen Support zu leisten, auf alle Bedenken einzugehen und sicherzustellen, dass die Ziele unserer Kunden erreicht werden. Wir glauben an die Förderung langfristiger Partnerschaften mit unseren Kunden, die auf Vertrauen, Transparenz und Vertraulichkeit basieren.

Zusammenfassend bietet Rowsum eine umfassende Lösung für die Herausforderungen bei der PCBA-Herstellung in der Automobilindustrie. Unser Engagement für Qualitätssicherung, effiziente Produktion, robustes Design, strategische Lieferantenbeziehungen und exzellenten Kundenservice machen uns zur bevorzugten Wahl für Kunden in der Automobilindustrie. Durch die Partnerschaft mit Rowsum können Sie darauf vertrauen, dass Ihre PCBA-Projekte für die Automobilindustrie mit größter Sorgfalt, Fachwissen und Hingabe für Ihren Erfolg abgewickelt werden.

Abschluss

Die Abhängigkeit der Automobilindustrie von der PCBA-Technologie ist unbestreitbar, da sie in verschiedenen Anwendungen, von Infotainmentsystemen über fortschrittliche Fahrerassistenzsysteme (ADAS) bis hin zu Elektrofahrzeugen (EVs), eine entscheidende Rolle spielt. Mit den anhaltenden Trends und Innovationen im Automobil-PCBA entwickelt sich die Branche weiter und verschiebt die Grenzen dessen, was in der Fahrzeugelektronik möglich ist. Diese Fortschritte bringen jedoch auch einzigartige Herausforderungen mit sich, denen sich Automobil-PCBA-Hersteller stellen müssen, um die strengen Anforderungen an Qualität, Zuverlässigkeit und Leistung zu erfüllen.

Rowsum ist als führender PCB- und PCBA-Hersteller bestrebt, diese Herausforderungen zu meistern, indem es qualitativ hochwertige Produkte und einen außergewöhnlichen Kundenservice anbietet. Unsere Expertise im Umgang mit den Herausforderungen der Miniaturisierung, rauen Betriebsumgebungen, Einhaltung gesetzlicher Vorschriften und Lieferkettenmanagement macht uns zur bevorzugten Wahl für Kunden in der Automobilindustrie. Durch die Partnerschaft mit Rowsum können Sie darauf vertrauen, dass Ihre PCBA-Projekte für die Automobilindustrie mit größter Sorgfalt, Fachwissen und Hingabe für Ihren Erfolg abgewickelt werden.

FAQs

1. Was sind einige der wichtigsten Anwendungen von PCBA in der Automobilindustrie?

PCBAs werden in verschiedenen Automobilanwendungen eingesetzt, darunter elektronische Steuergeräte (ECUs), Infotainmentsysteme, fortschrittliche Fahrerassistenzsysteme (ADAS), Systeme für Elektrofahrzeuge (EV) und Vehicle-to-Everything (V2X)-Kommunikation.

2. Wie stellt Rowsum die Qualität und Zuverlässigkeit seiner Automotive-PCBAs sicher?

Rowsum hält sich an internationale Standards wie ISO/TS 16949, ISO 26262 und AEC-Q100 und implementiert strenge Qualitätsmanagementsysteme, um ein Höchstmaß an Qualität und Sicherheit seiner Produkte zu gewährleisten. Wir wenden außerdem robuste Designprinzipien an und wählen Materialien mit hoher Wärmeleitfähigkeit und Haltbarkeit aus, um die Langlebigkeit und Zuverlässigkeit unserer Produkte zu verbessern.

3. Wie geht Rowsum mit der Herausforderung der Miniaturisierung in der Leiterplattenfertigung für die Automobilindustrie um?

Rowsum nutzt fortschrittliche Fertigungstechniken wie High-Density-Interconnect-Leiterplatten (HDI), fortschrittliche Oberflächenmontagetechnologie (SMT) und additive Fertigung, um der für die Miniaturisierung erforderlichen hohen Komponentendichte und reduzierten Formfaktoren Rechnung zu tragen.

4. Welche Schritte unternimmt Rowsum, um die Herausforderungen in der Lieferkette und bei der Komponentenbeschaffung zu bewältigen?

Rowsum hat strategische Beziehungen zu wichtigen Lieferanten gepflegt und effektive Bestandsverwaltungspraktiken implementiert, wie z. B. die Aufrechterhaltung von Sicherheitsbeständen und die Diversifizierung der Lieferantenbasis. Diese Maßnahmen tragen dazu bei, eine stabile und zuverlässige Lieferkette auch in Zeiten von Komponentenknappheit oder Marktschwankungen sicherzustellen.

5. Was macht Rowsum zu einer bevorzugten Wahl für Kunden in der Automobilindustrie?

Rowsums Engagement für Qualitätssicherung, effiziente Produktion, robustes Design, strategische Lieferantenbeziehungen und exzellenter Kundenservice machen uns zur bevorzugten Wahl für Kunden in der Automobilindustrie. Unser kundenorientierter Ansatz und unser Engagement für den Erfolg unserer Kunden unterscheiden uns von anderen PCBA-Herstellern.