Einführung

Haben Sie sich jemals eine Leiterplattenbaugruppe (PCBA) angesehen und sich gefragt, wie sie funktioniert? Was verleiht ihm seine Haltbarkeit und konstante Leistung? Das Geheimnis liegt in einem kritischen, aber oft übersehenen Aspekt – der Oberflächenbeschaffenheit.

Bei der Oberflächenveredelung einer Leiterplatte handelt es sich um eine intermetallische Schicht Das dient als Brücke zwischen dem Lot und dem Kupfer der Leiterplatte. Diese Schicht ist nicht nur eine Schutzschicht gegen Oxidation; Es steigert die Leistung, erhöht die Zuverlässigkeit und verlängert die Lebensdauer.

In diesem umfassenden Leitfaden werden wir das Konzept der PCB-Oberflächenveredelung entmystifizieren. Wir werden die verschiedenen verfügbaren Typen, ihre einzigartigen Eigenschaften und ihre Anwendungen untersuchen. Wir gehen auch auf die entscheidenden Faktoren ein, die bei der Auswahl der richtigen Oberflächenveredelung für Ihre Anforderungen zu berücksichtigen sind.

Entschlüsselung des Konzepts der PCB-Oberflächenbeschaffenheit

Was ist ein PCB-Oberflächenfinish?

Die Oberflächenbeschaffenheit einer Leiterplatte, die oft als glänzende Schicht auf einer Leiterplatte wahrgenommen wird, spielt über die Ästhetik hinaus eine entscheidende Rolle. Es ist eine wesentliche Komponente, die zwei wichtige Funktionen erfüllt. Erstens fungiert es als Schutzschild, um das freiliegende Kupfer auf der Leiterplatte vor Oxidation und Beschädigung zu schützen. Diese Schutzfunktion ist für die Aufrechterhaltung der Langlebigkeit und Zuverlässigkeit der Leiterplatte von entscheidender Bedeutung.

Zweitens sorgt die Oberflächenbeschaffenheit für eine lötbare Oberfläche. Dies ist für den Montageprozess von entscheidender Bedeutung, da es eine sichere Befestigung der Komponenten auf der Platine ermöglicht. Ohne eine geeignete Oberflächenbeschaffenheit haftet das Lot möglicherweise nicht richtig, was möglicherweise zu Fehlern im Endprodukt führt.

Im Wesentlichen ist die Oberflächenbeschaffenheit ein entscheidender Faktor für die Leistung einer Leiterplatte. Es beeinflusst die Lötbarkeit, die elektrische Leistung und die Haltbarkeit der Platine. Daher ist das Verständnis der verschiedenen Arten von Oberflächenveredelungen und ihrer Eigenschaften für jeden, der an der Beschaffung oder dem Design von Leiterplatten beteiligt ist, von entscheidender Bedeutung.

In den folgenden Abschnitten werden wir die verschiedenen Arten von PCB-Oberflächenveredelungen untersuchen und uns mit ihren einzigartigen Eigenschaften und Anwendungen befassen. Dieses Wissen wird Sie in die Lage versetzen, fundierte Entscheidungen zu treffen und Ihren Beschaffungs- oder Designprozess zu optimieren. Lass uns eintauchen!

Tauchen Sie tief in die Arten von PCB-Oberflächenveredelungen ein

Es gibt verschiedene Arten von PCB-Oberflächenveredelungen, jede mit ihren einzigartigen Eigenschaften und Anwendungen. Hier ein kurzer Überblick:

- Heißluft-Lötnivellierung (HASL): Eine traditionelle Oberflächenveredelung, bei der die Leiterplatte in ein geschmolzenes Lotbad getaucht wird und so eine zuverlässige und kostengünstige Oberfläche erzielt wird.

- Chemisches Nickel-Immersionsgold (ENIG): Eine zweischichtige Beschichtung aus Nickel und Gold, die eine hervorragende Oberflächenebenheit bietet und für Komponenten mit feinem Rastermaß geeignet ist.

- Chemisch Nickel Chemisch Palladium Immersion Gold (ENEPIG): Eine dreischichtige Beschichtung aus Nickel, Palladium und Gold, die hervorragende Zuverlässigkeit und Leistung für eine Vielzahl von Anwendungen bietet.

- Hartes Gold: Eine dauerhafte Oberflächenveredelung, die sich ideal für stark beanspruchte Bereiche wie Kantenverbinder eignet.

- Immersionssilber (ImAg): Eine Oberflächenbeschaffenheit, die eine gute Lötbarkeit und Oberflächenebenheit bietet, jedoch eine sorgfältige Handhabung und Lagerung erfordert, um ein Anlaufen zu verhindern.

- Immersionszinn (ImSn): Eine Oberflächenbeschaffenheit, die eine hervorragende Oberflächenebenheit bietet und sich für Komponenten mit feinem Rastermaß eignet, jedoch aufgrund der Empfindlichkeit gegenüber Handhabung und Umgebungsbedingungen schwierig zu handhaben sein kann.

- Organisches Lötbarkeitskonservierungsmittel (OSP): Eine dünne, organische Beschichtung, die eine lötbare Oberfläche für Kupferpads bietet, aber möglicherweise nicht für mehrere Reflow-/Montageprozesse geeignet ist.

- Oberflächenfinish mit Carbon-Tinte: Eine Schutzschicht aus Kohlenstofftinte, die typischerweise in Bedienfeldern, Tastaturen und anderen Touch-Control-Anwendungen verwendet wird.

Jede dieser Oberflächenveredelungen spielt eine entscheidende Rolle bei der Verbesserung der Leistung, Zuverlässigkeit und Lebensdauer einer Leiterplatte. Die Wahl der Oberfläche hängt von verschiedenen Faktoren ab, wie zum Beispiel der Umgebung, in der die Platine verwendet wird, den Anwendungen, für die sie verwendet werden soll, und den Betriebsstunden.

In den folgenden Abschnitten werden wir uns eingehender mit den einzelnen Oberflächenveredelungsarten befassen und deren spezifische Eigenschaften, Vor- und Nachteile sowie ideale Anwendungen detaillierter besprechen.

Eine vergleichende Untersuchung verschiedener Oberflächenveredelungen

Bei der Leiterplattenherstellung kann die Wahl der Oberflächenbeschaffenheit erhebliche Auswirkungen auf die Leistung, die Kosten und die Eignung der Leiterplatte für bestimmte Anwendungen haben. Hier vergleichen wir mehrere gängige Oberflächenveredelungen, darunter Heißluft-Lötnivellierung (HASL), Chemisches Nickel-Immersionsgold (ENIG), Chemisch Nickel Chemisch Palladium Immersion Gold (ENEPIG), Immersionssilber, Und Organisches Lötbarkeitskonservierungsmittel (OSP).

Heißluft-Lötnivellierung (HASL)

HASL ist eine bewährte Oberflächenveredelung, die seit vielen Jahren in der Leiterplattenindustrie eingesetzt wird. Dabei wird die Leiterplatte mit einer Lotschicht überzogen und anschließend die Oberfläche mit Heißluft geglättet. Das Ergebnis ist ein robuste und lötbare Oberfläche Das ist ideal für herkömmliche Lötanwendungen. Besonders beliebt ist HASL aufgrund seiner Kosteneffektivität und die Vertrautheit der Hersteller mit dem Prozess.

Vorteile:

- Weit verbreitete Nutzung: HASL, insbesondere die bleifreie Variante (HASL-LF), ist eine der häufigsten Oberflächenveredelungen in der Leiterplattenindustrie. Seine Beliebtheit beruht auf seiner langen Anwendungsgeschichte und der Vertrautheit der Hersteller mit dem Verfahren.

- Überlegene Benetzung: HASL sorgt für eine hervorragende Benetzung während des Lötprozesses und sorgt so für eine starke Verbindung zwischen Lot und Platine.

- Schutz vor Kupferkorrosion: Die Lotschicht schützt das Kupfer vor Oxidation und verlängert so die Lebensdauer der Leiterplatte.

- Großes Verarbeitungsfenster: HASL verträgt während des Herstellungsprozesses ein breites Spektrum an Temperaturen und Bedingungen und bietet so Flexibilität.

- Kosteneffizient: Im Vergleich zu anderen Oberflächenveredelungen ist HASL relativ kostengünstig und daher für viele Anwendungen eine kostengünstige Wahl.

- Gute Leitfähigkeit: Die in HASL verwendete Lotbeschichtung weist eine gute elektrische Leitfähigkeit auf und sorgt so für eine effiziente Signalübertragung über die Leiterplatte.

- Gute Haltbarkeit: Die Lotbeschichtung bietet einen Schutzschild, der verhindert, dass das Kupfer im Laufe der Zeit oxidiert und sich verschlechtert, wodurch die Haltbarkeit der Leiterplatte verlängert wird.

- RoHS-konform: HASL-LF verwendet ausschließlich Zinn und die dazugehörigen Legierungen und entspricht somit den RoHS-Richtlinien.

Nachteile:

- Unebene Oberflächen: Das HASL-Verfahren kann zu unebenen Oberflächen führen, insbesondere zwischen großen und kleinen Pads. Dies kann zu Problemen im Montageprozess führen, insbesondere bei Platinen mit Fine-Pitch-Komponenten.

- Nicht für Fine Pitch geeignet: HASL eignet sich nicht für Platinen mit einem BGA- und SMD-Abstand von weniger als 20 mil, was seine Anwendung bei Platinen mit hoher Dichte einschränkt.

- Thermoschock: Die im HASL-Prozess verwendeten hohen Temperaturen können einen Thermoschock auf der Leiterplatte verursachen und möglicherweise zu Schäden führen.

Chemisches Nickel-Immersionsgold (ENIG)

ENIG ist eine zweischichtige Oberflächenveredelung, die aus einer stromlosen Nickelschicht und einer Immersionsgoldschicht besteht. Das Nickel fungiert als Barriere zum Kupfer und ist lötbar, während das Gold das Nickel vor Oxidation schützt. ENIG ist bekannt für seine ausgezeichnete OberflächenebenheitDamit eignet es sich ideal für Leiterplatten mit Fine-Pitch-Komponenten.

Vorteile:

- Vielseitigkeit: ENIG eignet sich für eine Vielzahl von Anwendungen, einschließlich Fine-Pitch-Komponenten, BGA und Flip-Chip-Technologien. Seine flache, planare Oberfläche ist ideal für oberflächenmontierte Geräte (SMDs).

- Schutz: Die Nickelschicht bildet eine robuste Barriere gegen Kupfer, während die dünne Goldschicht das Nickel schützt und Oxidation verhindert.

- Drahtbondbarkeit: ENIG ist für seine hervorragende Lötbarkeit und Drahtbondbarkeit bekannt, was es zur bevorzugten Wahl für komplexe Mehrschichtplatinen macht.

- Lange Haltbarkeit: ENIG bietet eine lange Haltbarkeit und eignet sich daher für Produkte mit längeren Lagerzeiten.

- Einhaltung der RoHS-Richtlinien: ENIG ist bleifrei und entspricht vollständig den RoHS-Richtlinien, was es zu einer umweltfreundlichen Wahl macht.

Nachteile:

- Kosten: ENIG ist aufgrund der Verwendung von Gold und der Komplexität des Prozesses teurer als andere Veredelungen wie HASL.

- Wachstum intermetallischer Verbindungen: Mit der Zeit kann die Nickelschicht in das Lot diffundieren, was zur Bildung intermetallischer Verbindungen führt. Dies kann möglicherweise zu Sprödbrüchen führen und die Zuverlässigkeit von Lötverbindungen beeinträchtigen.

- Risiko eines Black-Pad-Syndroms: ENIG-Oberflächen sind anfällig für das „Black-Pad-Syndrom“, einen Oberflächenfehler, der zu einer schlechten Integrität der Lötverbindung führen kann. Dieser Defekt ist durch ein schwarzes oder korrodiertes Aussehen der Nickeloberfläche gekennzeichnet.

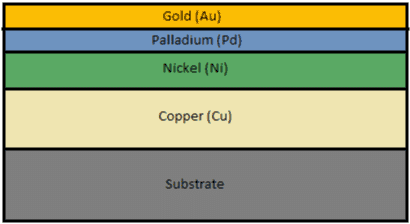

Chemisch Nickel Chemisch Palladium Immersion Gold (ENEPIG)

ENEPIG ist eine mehrschichtige Oberflächenveredelung, die in der Leiterplattenindustrie immer beliebter wird. Es zeichnet sich durch seinen einzigartigen dreischichtigen Beschichtungsaufbau aus. Die erste Schicht besteht aus chemischem Nickel, das für eine robuste und lötbare Oberfläche sorgt. Die zweite Schicht besteht aus stromlosem Palladium, das als Barriere fungiert und die Diffusion von Gold in die Nickelschicht verhindert. Die letzte Schicht besteht aus Immersionsgold, das die Palladiumschicht vor dem Anlaufen schützt.

Diese Struktur bietet ENEPIG hervorragende Zuverlässigkeit und Leistung, wodurch es für eine Vielzahl von Anwendungen geeignet ist. Dies ist besonders vorteilhaft für Anwendungen, die Drahtbonden erfordern, da die Palladiumschicht eine Robuste Schnittstelle für Gold- und Aluminiumdrahtbonden.

Der Hauptunterschied zwischen ENEPIG und ENIG ist die Hinzufügung der Palladiumschicht in ENEPIG. Diese zusätzliche Schicht verbessert die Drahtbondbarkeit der Oberflächenbeschaffenheit, wodurch ENEPIG vielseitiger als ENIG ist. Allerdings ist ENEPIG dadurch auch teurer und komplexer in der Anwendung als ENIG.

Vorteile:

- Vielseitigkeit: ENEPIG ist eine vielseitige Oberflächenveredelung, die für eine Vielzahl von Montagetechniken verwendet werden kann, einschließlich Lötverbindungen und Drahtbonden mit Al-, Au- oder Cu-Drähten.

- Hervorragende Lötbarkeit und Drahtbondbarkeit: ENEPIG-Oberflächen zeichnen sich durch ihre Fähigkeit aus, als lötbare und drahtbondbare Oberflächen mit verbesserter Lötverbindungszuverlässigkeit und Golddrahtbondbarkeit verwendet zu werden.

- Schutz vor Kupferkorrosion: Die Schicht aus Palladium und Gold schützt das Kupfer vor Oxidation und verlängert so die Lebensdauer der Leiterplatte.

- Gute Haltbarkeit: Die Schutzbeschichtung verlängert die Haltbarkeit der Leiterplatte.

- RoHS-konform: ENEPIG entspricht den RoHS-Richtlinien.

Nachteile:

- Kosten: ENEPIG ist teurer als andere Oberflächenveredelungen wie HASL und ENIG.

- Komplexer Prozess: Der Prozess der Anwendung von ENEPIG ist komplexer als bei anderen Oberflächenveredelungen und erfordert mehr Schritte und eine sorgfältige Kontrolle der Prozessparameter.

- Potenzial für das Ausführen von Blots: Während des ENEPIG-Oberflächenveredelungsprozesses kann es zu fließenden Flecken zwischen den Mustern kommen, deren Vermeidung eine sorgfältige Behandlung erfordert.

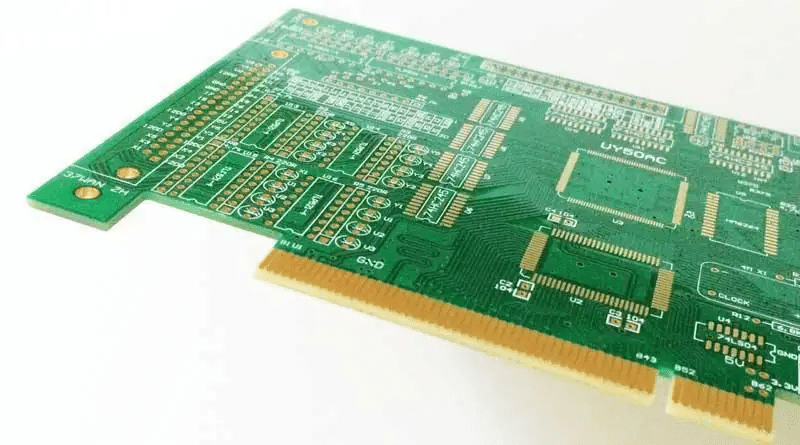

Hartes Gold

Hartgold, auch elektrolytisches Gold genannt, ist eine Art Oberflächenveredelung, die auf Leiterplatten aufgebracht wird. Dabei wird eine Goldschicht auf eine Nickelschicht aufgetragen. Diese Oberfläche wird typischerweise in Bereichen verwendet, in denen ein wiederholtes Einsetzen oder Entfernen erforderlich ist, beispielsweise bei Kantenverbindern. Die Goldschicht bietet eine hervorragende Leitfähigkeit sowie eine hohe Verschleiß- und Korrosionsbeständigkeit und ist somit ideal für diese hochbelasteten Anwendungen.

Vorteile:

- Hervorragende Haltbarkeit: Hartgold ist äußerst verschleißfest und eignet sich daher ideal für Anwendungen, bei denen wiederholter physischer Kontakt zu erwarten ist.

- Hohe Leitfähigkeit: Die Goldschicht sorgt für eine hervorragende elektrische Leitfähigkeit und sorgt so für eine effiziente Signalübertragung über die Leiterplatte.

- Korrosionsbeständigkeit: Gold ist äußerst beständig gegen Oxidation und Korrosion und verlängert so die Lebensdauer der Leiterplatte.

- Ideal für Anwendungen mit hohem Verschleiß: Aufgrund seiner hohen Haltbarkeit und Verschleißfestigkeit wird Hartgold häufig für die Kantenverbinder von Leiterplatten verwendet.

Nachteile:

- Kosten: Hartgold ist aufgrund der Goldkosten und des komplexen Auftragsverfahrens eine der teuersten Oberflächenveredelungen.

- Komplexer Prozess: Das Auftragen von Hartgold ist ein komplexer Prozess, der eine präzise Kontrolle erfordert, um eine gleichmäßige Goldschicht sicherzustellen.

- Nicht zum Löten geeignet: Hartgold wird normalerweise nicht zum Löten verwendet, da es zu einer Versprödung des Goldes kommen kann, die die Lötverbindung schwächen kann.

Immersionssilber (ImAg)

Immersionssilber ist eine Oberflächenveredelung, bei der eine dünne Silberschicht auf die Leiterplatte aufgetragen wird. Diese Schicht dient als Barriere, schützt das darunter liegende Kupfer vor Oxidation und verbessert die Lötbarkeit der Platine. Immersionssilber ist für seine hervorragenden elektrischen Eigenschaften bekannt und wird häufig in Hochfrequenzanwendungen eingesetzt.

Vorteile:

- Hervorragende elektrische Eigenschaften: Immersionssilber bietet hervorragende elektrische Eigenschaften und eignet sich daher für Hochfrequenzanwendungen.

- Gute Oberflächenebenheit: Diese Oberfläche sorgt für eine ebene Oberfläche, was für Komponenten mit feinem Raster vorteilhaft ist.

- Kosteneffizient: Immersionssilber ist im Vergleich zu anderen Oberflächen wie ENIG oder ENEPIG eine relativ kostengünstige Oberflächenveredelung.

- Lange Haltbarkeit: Bei sachgemäßer Lagerung und Handhabung kann Immersionssilber eine Haltbarkeit von bis zu 12 Monaten haben.

Nachteile:

- Silberschnurrbart: Im Laufe der Zeit können sich auf der Oberfläche der Leiterplatte silberne Whisker bilden. Diese Whisker können Kurzschlüsse und andere Zuverlässigkeitsprobleme verursachen.

- Handhabungsempfindlichkeit: Immersionssilber-Leiterplatten müssen mit Vorsicht gehandhabt werden, um ein Anlaufen oder Verunreinigen der Silberoberfläche zu verhindern.

- Nicht ideal für raue Umgebungen: Immersionssilber ist nicht ideal für den Einsatz in rauen Umgebungen, da es leicht anlaufen kann.

Immersionszinn (ImSn)

Beim Eintauchen von Zinn, oft auch als ImSn abgekürzt, wird eine dünne Zinnschicht auf die Kupferschicht einer Leiterplatte abgeschieden. Diese Oberflächenveredelung ist bleifrei und entspricht somit den RoHS-Richtlinien. Es ist eine ausgezeichnete Wahl für kleine Geometrien und Komponenten, da es eine flache Oberfläche bietet und Komponenten mit feinem Rastermaß aufnehmen kann.

Vorteile:

- Ausgezeichnete Planarität: Immersionszinn bietet eine flache Oberfläche und eignet sich daher für Fine-Pitch- oder BGA-Komponenten.

- Passend zum Einpressen: Die flache und glatte Oberfläche von Immersion Tin eignet sich ideal für Einpressanwendungen.

- Bleifrei: Immersion Tin ist eine bleifreie Oberfläche und entspricht den Umweltvorschriften.

- Mittelklasse-Kosten: Im Vergleich zu anderen Oberflächenveredelungen ist Immersion Tin zu einem mittleren Preis erhältlich, was es für viele Anwendungen zu einer kostengünstigen Wahl macht.

- Gute Lötbarkeit: Immersionszinn behält auch nach mehreren thermischen Zyklen eine gute Lötbarkeit.

Nachteile:

- Handhabungsempfindlichkeit: Immersionszinnoberflächen reagieren empfindlich auf die Handhabung und können leicht beschädigt werden.

- Kurze Haltbarkeit: Bei Tauchzinnoberflächen können sich mit der Zeit Zinnwhisker bilden, die zu Kurzschlüssen führen können. Dies begrenzt die Haltbarkeit der Leiterplatte auf etwa 6 Monate.

- Nicht für die Verwendung mit abziehbaren Masken geeignet: Die chemische Reaktion zwischen der Dose und der abziehbaren Maske kann zu Problemen führen.

- Ungeeignet für Kontaktschalter: Die Zinnbeschichtung kann sich mit der Zeit abnutzen und ist daher für Anwendungen mit Kontaktschaltern ungeeignet.

- Erforderliche spezielle Ausrüstung: Immersionszinnoberflächen erfordern eine spezielle Einrichtung für elektrische Tests, wie z. B. eine weiche Sondenlandung.

Organisches Lötbarkeitskonservierungsmittel (OSP)

OSP (Organic Solderability Preservative) ist ein einzigartiges Oberflächenfinish, das eine sehr dünne Schutzschicht über dem blanken Kupfer einer Leiterplatte bildet. Im Gegensatz zu anderen Oberflächen, die Metalle wie Gold, Silber oder Zinn verwenden, verwendet OSP eine organische Verbindung, um das Kupfer vor Oxidation zu schützen. Diese organische Schicht basiert auf Wasser, was OSP zu einer umweltfreundlichen Option macht. Aufgrund seiner Einfachheit und Kosteneffizienz ist es eine beliebte Wahl, hat aber auch seine Einschränkungen, die wir weiter unten näher erläutern werden.

Vorteile:

- Kosteneffizient: OSP gehört zu den kostengünstigsten Oberflächenveredelungen und ist daher eine beliebte Wahl für kostensensible Anwendungen.

- Ebene Fläche: OSP bietet eine sehr ebene Oberfläche, was für Leiterplatten mit Fine-Pitch-Komponenten von Vorteil ist.

- Einfacher Prozess: Das Auftragen von OSP ist im Vergleich zu anderen Oberflächenveredelungen relativ einfach, wodurch es weniger zeitaufwändig und effizienter ist.

- Bleifrei und RoHS-konform: OSP ist eine bleifreie Oberfläche und entspricht somit den RoHS-Richtlinien.

Nachteile:

- Begrenzte Haltbarkeit: OSP hat im Vergleich zu anderen Lacken eine kürzere Haltbarkeitsdauer. Die organische Schicht kann sich mit der Zeit verschlechtern und die Lötbarkeit der Leiterplatte verringern.

- Handhabungsempfindlichkeit: OSP-Oberflächen reagieren empfindlich auf die Handhabung und können leicht beschädigt werden. Dies erfordert eine sorgfältige Handhabung während des Montageprozesses.

- Nicht für mehrere Reflow-/Montageprozesse geeignet: OSP ist nicht ideal für Leiterplatten, die mehrere Reflow- oder Montageprozesse erfordern, da sich die organische Schicht mit jedem Zyklus zersetzen kann.

Ich verstehe deine Meinung. Ich entschuldige mich für etwaige Verwirrung. Lassen Sie uns den Abschnitt „Carbon Ink Surface Finish“ mit mehr Details und Kontext überarbeiten:

Oberflächenfinish mit Carbon-Tinte

Carbon Ink Surface Finish ist eine einzigartige Art der Oberflächenveredelung, bei der eine leitfähige Kohlenstofftinte auf bestimmte Bereiche der Leiterplatte aufgetragen wird. Diese Oberfläche wird typischerweise in Anwendungen verwendet, bei denen eine nichtmetallische leitende Schicht erforderlich ist, beispielsweise in Tastaturen, Tastaturen und Fernbedienungen. Die Kohlenstofftinte stellt für diese Anwendungen einen leitenden Pfad bereit und ermöglicht so die Funktionalität der Tasten oder Tasten.

Im Gegensatz zu anderen Oberflächenveredelungen, die die gesamte Leiterplatte abdecken, wird Carbon Ink Surface Finish nur auf bestimmte Bereiche aufgetragen, die Leitfähigkeit erfordern. Diese selektive Anwendung macht es zu einer vielseitigen Wahl für Leiterplatten, die in Gummi- oder Silikontastaturen integriert werden müssen. Die Kohlenstofftinte bildet eine leitende Brücke zwischen der Tastatur und dem Schaltkreis und ermöglicht die Übertragung von Signalen beim Drücken einer Taste.

Vorteile:

- Selektive Anwendung: Carbon Ink Surface Finish kann auf bestimmte Bereiche der Leiterplatte aufgetragen werden und bietet so Flexibilität bei der Verwendung.

- Leitfähig: Die Kohlenstofftinte sorgt für einen leitenden Pfad und eignet sich daher ideal für Anwendungen wie Tastaturen und Fernbedienungen.

- Kosteneffizient: Im Vergleich zu anderen Oberflächen wie Hartgold ist Carbon Ink Surface Finish eine kostengünstigere Lösung zur Erzielung von Leitfähigkeit in bestimmten Bereichen.

Nachteile:

- Begrenzte Nutzung: Carbon Ink Surface Finish ist nicht für alle Arten von Leiterplatten geeignet. Es wird hauptsächlich für bestimmte Anwendungen verwendet und ist möglicherweise nicht die beste Wahl für Leiterplatten, die eine gleichmäßige Oberfläche auf der gesamten Platine erfordern.

- Vorsicht beim Umgang: Leiterplatten mit einer Carbon-Tinten-Oberfläche erfordern eine sorgfältige Handhabung, um eine Beschädigung der Carbon-Tintenschicht zu vermeiden.

| Oberflächenfinish | Kosten | Leitfähigkeit | Haltbarkeit | Komplexität | Haltbarkeit | Lötbarkeit | Einzigartige Funktionen |

|---|---|---|---|---|---|---|---|

| HASL | Niedrig | Gut | Gut | Niedrig | Gut | Exzellent | Weit verbreitet, gut für konventionelles Löten geeignet |

| ENIG | Hoch | Exzellent | Exzellent | Mittel | Exzellent | Exzellent | Ideal für Fine-Pitch-Komponenten und Drahtbondbarkeit |

| ENEPIG | Hoch | Exzellent | Exzellent | Hoch | Exzellent | Exzellent | Vielseitig einsetzbar, hervorragend zum Löten und Drahtbonden geeignet |

| Hartes Gold | Hoch | Exzellent | Exzellent | Hoch | Gut | Gerecht | Ideal für Anwendungen mit hohem Verschleiß, hervorragende Haltbarkeit |

| Immersionssilber | Mittel | Exzellent | Mittel | Mittel | Gut | Exzellent | Gut für Hochfrequenzanwendungen |

| Immersionszinn | Mittel | Gut | Gut | Mittel | Gerecht | Exzellent | Geeignet für Einpressanwendungen |

| OSP | Niedrig | Gut | Gerecht | Niedrig | Gerecht | Gut | Umweltfreundlicher, einfacher Prozess |

Die richtige Wahl treffen: Auswahl der geeigneten Leiterplattenoberfläche

Die Wahl der richtigen Oberflächenbeschaffenheit für Ihre Leiterplatte ist eine wichtige Entscheidung, die sich auf die Leistung, Zuverlässigkeit und Kosten Ihres Produkts auswirken kann. Hier finden Sie eine Schritt-für-Schritt-Anleitung, die Ihnen dabei hilft, eine fundierte Entscheidung zu treffen:

- Beginnen Sie mit HASL-LF: Heißluft-Lötnivellierung (bleifrei) ist eine kostengünstige und weit verbreitete Oberflächenveredelung, die eine robuste und lötbare Oberfläche bietet. Es eignet sich für herkömmliche Lötanwendungen und verträgt während des Herstellungsprozesses ein breites Spektrum an Temperaturen und Bedingungen. Aufgrund der Gefahr unebener Oberflächen ist es jedoch nicht für Platinen mit einem BGA- und SMD-Abstand von weniger als 20 mil geeignet. Dies macht es zu einer guten Wahl für allgemeine Elektronik- und Leiterplatten mit geringer Dichte.

- Ziehen Sie ENIG für Komponenten mit feinerem Pitch in Betracht: Wenn Ihr PCB-Design Fine-Pitch-Komponenten (weniger als 20 mil Pitch) umfasst, ist Electroless Nickel Immersion Gold (ENIG) möglicherweise die bessere Wahl. Es bietet eine hervorragende Oberflächenplanarität und eignet sich daher ideal für SMD-Bauteile (Surface Mount Devices) und BGA-Komponenten (Ball Grid Array). Es ist jedoch teurer als HASL-LF und es besteht die Gefahr des Black-Pad-Syndroms, eines Oberflächenfehlers, der zu einer schlechten Integrität der Lötverbindung führen kann. ENIG wird häufig in hochdichten und hochfrequenten Anwendungen wie Telekommunikations- und Netzwerkgeräten eingesetzt.

- Wenden Sie sich für Drahtbondanwendungen an ENEPIG: Wenn Ihre Anwendung Drahtbonden erfordert, insbesondere mit Gold- oder Aluminiumdrähten, könnte stromloses Nickel-Palladium-Immersionsgold (ENEPIG) die beste Option sein. Es bietet eine robuste Schnittstelle für das Bonden von Gold- und Aluminiumdrähten. Allerdings ist die Anwendung teurer und komplexer als ENIG. ENEPIG wird typischerweise in hochzuverlässigen Anwendungen wie Luft- und Raumfahrt und medizinischen Geräten eingesetzt.

- Erwägen Sie andere Ausführungen für spezifische Anforderungen: Wenn für Ihre Anwendung bestimmte Anforderungen gelten, die von HASL-LF, ENIG oder ENEPIG nicht erfüllt werden, sollten andere Ausführungen in Betracht gezogen werden. Beispielsweise eignet sich Hartgold aufgrund seiner hohen Haltbarkeit und Verschleißfestigkeit ideal für Anwendungen mit hohem Verschleiß wie Kantenverbindern. Immersionssilber eignet sich aufgrund seiner hervorragenden elektrischen Eigenschaften für Hochfrequenzanwendungen. Immersion Tin ist eine kostengünstige, bleifreie Oberfläche, die für Fine-Pitch- oder BGA-Komponenten geeignet ist, aber eine kurze Haltbarkeit hat und empfindlich in der Handhabung ist.

Abschluss

Bei der Auswahl der richtigen PCB-Oberflächenbeschaffenheit kommt es auf ein Gleichgewicht zwischen Leistung, Zuverlässigkeit und Kosten an. Während HASL-LF für viele Anwendungen eine kostengünstige Lösung ist, erfordern anspruchsvollere Szenarien möglicherweise erweiterte Ausführungen wie ENIG oder ENEPIG. Der Schlüssel liegt darin, die spezifischen Anforderungen Ihres Produkts zu verstehen und sie mit der richtigen Oberflächenbeschaffenheit in Einklang zu bringen.

Denken Sie immer daran, dass die beste Oberflächenbeschaffenheit diejenige ist, die eine optimale Leistung während der gesamten Lebensdauer des Produkts im Rahmen Ihres Budgets und Ihrer Herstellungsvorgaben gewährleistet. Treffen Sie eine fundierte Entscheidung und Sie sind auf dem Weg zu einem erfolgreichen Produkt.