Introducción

¿Alguna vez ha visto un conjunto de placa de circuito impreso (PCBA) y se ha preguntado qué lo motiva? ¿Qué le confiere su durabilidad y rendimiento constante? El secreto reside en un aspecto crítico, aunque a menudo pasado por alto: el acabado de la superficie.

El acabado superficial de una PCB es una capa intermetálica que sirve de puente entre la soldadura y el cobre del PCB. Esta capa no es sólo una capa protectora contra la oxidación; es un mejorador del rendimiento, un refuerzo de la confiabilidad y un prolongador de la longevidad.

En esta guía completa, desmitificaremos el concepto de acabados superficiales de PCB. Exploraremos los distintos tipos disponibles, sus propiedades únicas y sus aplicaciones. También profundizaremos en los factores cruciales a considerar al elegir el acabado superficial adecuado para sus necesidades.

Decodificando el concepto de acabado superficial de PCB

¿Qué es un acabado superficial de PCB?

El acabado de la superficie de una PCB, a menudo visto como una capa brillante en una placa de circuito, desempeña un papel crucial más allá de la estética.. Es un componente esencial que cumple dos funciones críticas. En primer lugar, actúa como un Escudo protector, protegiendo el cobre expuesto en la PCB de la oxidación y el deterioro. Esta función protectora es vital para mantener la longevidad y confiabilidad de la PCB.

En segundo lugar, el acabado superficial proporciona una superficie soldable. Esto es crucial para el proceso de ensamblaje, ya que permite la fijación segura de los componentes a la placa. Sin un acabado superficial adecuado, es posible que la soldadura no se adhiera correctamente, lo que provocará posibles fallas en el producto final.

En esencia, el acabado de la superficie es un determinante clave del rendimiento de una PCB. Influye en la soldabilidad, el rendimiento eléctrico y la vida útil de la placa. Por lo tanto, comprender los diferentes tipos de acabados superficiales y sus propiedades es crucial para cualquier persona involucrada en la adquisición o el diseño de PCB.

En las siguientes secciones, exploraremos los distintos tipos de acabados superficiales de PCB, profundizando en sus propiedades y aplicaciones únicas. Este conocimiento le permitirá tomar decisiones informadas, optimizando su proceso de adquisición o diseño. ¡Vamos a sumergirnos!

Profundizando en los tipos de acabados superficiales de PCB

Existen varios tipos de acabados de superficies de PCB, cada uno con sus propiedades y aplicaciones únicas. Aquí hay una descripción general rápida:

- Nivelación de soldadura por aire caliente (HASL): Un acabado de superficie tradicional que implica sumergir la placa de circuito en un baño de soldadura fundida, lo que proporciona un acabado confiable y rentable.

- Oro por inmersión en níquel químico (ENIG): Un recubrimiento de dos capas de níquel y oro, que proporciona una excelente planaridad de la superficie y es adecuado para componentes de paso fino.

- Níquel no electrolítico Paladio no electrolítico Oro por inmersión (ENEPIG): Un recubrimiento de tres capas de níquel, paladio y oro, que proporciona excelente confiabilidad y rendimiento para una variedad de aplicaciones.

- Oro duro: Un acabado superficial duradero que es ideal para áreas de alto desgaste, como conectores de borde.

- Plata de Inmersión (ImAg): Un acabado superficial que proporciona buena soldabilidad y planaridad de la superficie, pero requiere un manejo y almacenamiento cuidadosos para evitar el deslustre.

- Estaño de inmersión (ImSn): Un acabado superficial que proporciona una excelente planaridad de la superficie y es adecuado para componentes de paso fino, pero puede ser difícil de manejar debido a su sensibilidad al manejo y a las condiciones ambientales.

- Conservante de soldabilidad orgánico (OSP): Un recubrimiento orgánico delgado que proporciona una superficie soldable para las almohadillas de cobre, pero que puede no ser adecuado para múltiples procesos de reflujo/ensamblaje.

- Acabado de superficie de tinta de carbono: una capa protectora de tinta de carbón que normalmente se usa en paneles de control, teclados y otras aplicaciones de control táctil.

Cada uno de estos acabados superficiales juega un papel crucial en la mejora del rendimiento, la confiabilidad y la vida útil de una PCB. La elección del acabado dependerá de varios factores como el entorno en el que se utilizará el tablero, las aplicaciones para las que se utilizará y las horas de funcionamiento.

En las siguientes secciones, profundizaremos en cada tipo de acabado superficial, discutiendo con más detalle sus propiedades específicas, ventajas, desventajas y aplicaciones ideales.

Un estudio comparativo de diferentes acabados superficiales

Cuando se trata de fabricación de PCB, la elección del acabado de la superficie puede afectar significativamente el rendimiento, el costo y la idoneidad de la placa para aplicaciones específicas. Aquí compararemos varios acabados de superficie populares, incluidos Nivelación de soldadura por aire caliente (HASL), Oro por inmersión en níquel químico (ENIG), Níquel no electrolítico Paladio no electrolítico Oro por inmersión (ENEPIG), Plata de inmersión, y Conservante de soldabilidad orgánico (OSP).

Nivelación de soldadura por aire caliente (HASL)

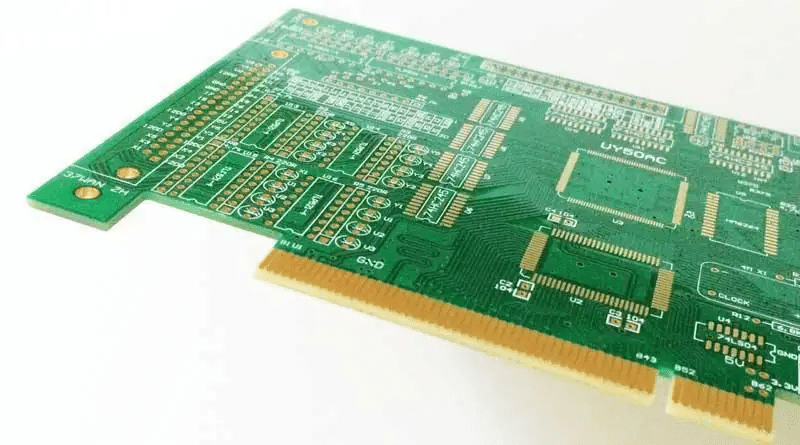

HASL es un acabado superficial probado y verdadero que se ha utilizado en la industria de PCB durante muchos años. Implica recubrir la PCB con una capa de soldadura y luego usar aire caliente para nivelar la superficie. El resultado es un superficie robusta y soldable eso es ideal para aplicaciones de soldadura convencionales. HASL es particularmente popular debido a su rentabilidad y la familiaridad de los fabricantes con el proceso.

Ventajas:

- Uso extendido: HASL, especialmente la variante sin plomo (HASL-LF), es uno de los acabados superficiales más comunes en la industria de PCB. Su popularidad se debe a su larga historia de uso y a la familiaridad de los fabricantes con el proceso.

- Humectación superior: HASL proporciona una excelente humectación durante el proceso de soldadura, asegurando una fuerte unión entre la soldadura y la placa.

- Protección contra la corrosión del cobre: La capa de soldadura protege el cobre de la oxidación, mejorando la vida útil de la PCB.

- Ventana de procesamiento grande: HASL puede tolerar una amplia gama de temperaturas y condiciones durante el proceso de fabricación, lo que proporciona flexibilidad.

- Económico: En comparación con otros acabados superficiales, HASL es relativamente económico, lo que lo convierte en una opción rentable para muchas aplicaciones.

- Buena conductividad: El recubrimiento de soldadura utilizado en HASL tiene buena conductividad eléctrica, lo que garantiza una transmisión de señal eficiente a través de la PCB.

- Buena vida útil: El recubrimiento de soldadura proporciona un escudo protector que evita que el cobre se oxide y se deteriore con el tiempo, extendiendo así la vida útil de la PCB.

- RoHS: HASL-LF utiliza únicamente estaño y sus aleaciones asociadas, lo que cumple con las directrices RoHS.

Desventajas:

- Superficies desiguales: El proceso HASL puede provocar superficies irregulares, especialmente entre almohadillas grandes y pequeñas. Esto puede causar problemas en el proceso de ensamblaje, particularmente en el caso de placas con componentes de paso fino.

- No apto para tono fino: HASL no es adecuado para placas con menos de 20 mil de paso BGA y SMD, lo que limita su aplicación en placas de alta densidad.

- Choque termal: Las altas temperaturas utilizadas en el proceso HASL pueden provocar un choque térmico en la PCB, lo que podría provocar daños.

Oro por inmersión en níquel químico (ENIG)

ENIG es un acabado superficial de dos capas que consta de una capa de níquel no electrolítico y una capa de oro por inmersión. El níquel actúa como barrera para el cobre y es soldable, mientras que el oro protege el níquel de la oxidación. ENIG es conocida por su excelente planitud de la superficie, lo que lo hace ideal para PCB con componentes de paso fino.

Ventajas:

- Versatilidad: ENIG es adecuado para una amplia gama de aplicaciones, incluidos componentes de paso fino, BGA y tecnologías flip-chip. Su superficie plana y plana es ideal para dispositivos de montaje en superficie (SMD).

- Proteccion: La capa de níquel proporciona una barrera robusta al cobre, mientras que la fina capa de oro protege el níquel y previene la oxidación.

- Bondabilidad del cable: ENIG es conocido por su excelente soldabilidad y unión de cables, lo que lo convierte en la opción preferida para placas multicapa complejas.

- Larga vida útil: ENIG ofrece una larga vida útil, lo que lo hace adecuado para productos con tiempos de almacenamiento prolongados.

- Cumplimiento de las directrices RoHS: ENIG no contiene plomo y cumple totalmente con las directrices RoHS, lo que lo convierte en una opción respetuosa con el medio ambiente.

Desventajas:

- Costo: ENIG es más caro que otros acabados como HASL debido al uso de oro y la complejidad del proceso.

- Crecimiento de compuestos intermetálicos: Con el tiempo, la capa de níquel puede difundirse en la soldadura, lo que provoca el crecimiento de compuestos intermetálicos. Potencialmente, esto puede provocar fracturas frágiles y reducir la confiabilidad de las uniones soldadas.

- Riesgo de síndrome de la almohadilla negra: Los acabados ENIG son susceptibles al "síndrome de la almohadilla negra", un defecto en el acabado de la superficie que puede provocar una integridad deficiente de la unión soldada. Este defecto se caracteriza por una apariencia negra o corroída en la superficie del níquel.

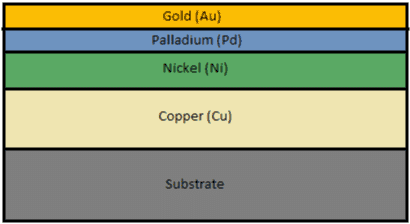

Níquel no electrolítico Paladio no electrolítico Oro por inmersión (ENEPIG)

ENEPIG es un acabado superficial multicapa que se está volviendo cada vez más popular en la industria de PCB. Destaca por su estructura única de revestimiento de tres capas. La primera capa es de níquel no electrolítico, que proporciona una superficie robusta y soldable. La segunda capa es paladio no electrolítico, que actúa como una barrera para evitar la difusión del oro hacia la capa de níquel. La capa final es oro de inmersión, que protege la capa de paladio del deslustre.

Esta estructura proporciona a ENEPIG excelente confiabilidad y rendimiento, lo que lo hace adecuado para una variedad de aplicaciones. Es particularmente beneficioso para aplicaciones que requieren unión de cables, ya que la capa de paladio proporciona una Interfaz robusta para unión de cables de oro y aluminio..

La diferencia clave entre ENEPIG y ENIG es la adición de la capa de paladio en ENEPIG. Esta capa adicional mejora la capacidad de unión de cables del acabado superficial, lo que hace que ENEPIG sea más versátil que ENIG. Sin embargo, esto también hace que ENEPIG sea más costosa y compleja de aplicar que ENIG.

Ventajas:

- Versatilidad: ENEPIG es un acabado de superficie versátil que se puede utilizar para una variedad de técnicas de ensamblaje, incluidas conexiones de soldadura y unión de cables con cables de Al, Au o Cu.

- Excelente soldabilidad y unión de cables: Los acabados ENEPIG se caracterizan por su capacidad para usarse como acabado soldable y unible por alambre con mayor confiabilidad de la unión de soldadura y capacidad de unión por alambre de oro.

- Protección contra la corrosión del cobre: La capa de paladio y oro protege el cobre de la oxidación, mejorando la vida útil de la PCB.

- Buena vida útil: La capa protectora extiende la vida útil de la PCB.

- RoHS: ENEPIG cumple con las directrices RoHS.

Desventajas:

- Costo: ENEPIG es más caro que otros acabados superficiales como HASL y ENIG.

- Proceso complejo: El proceso de aplicación de ENEPIG es más complejo que el de otros acabados superficiales, requiriendo más pasos y un control cuidadoso de los parámetros del proceso.

- Potencial para ejecutar transferencias: Puede haber manchas entre patrones durante el proceso de acabado superficial de ENEPIG, lo que requiere un manejo cuidadoso para evitarlo.

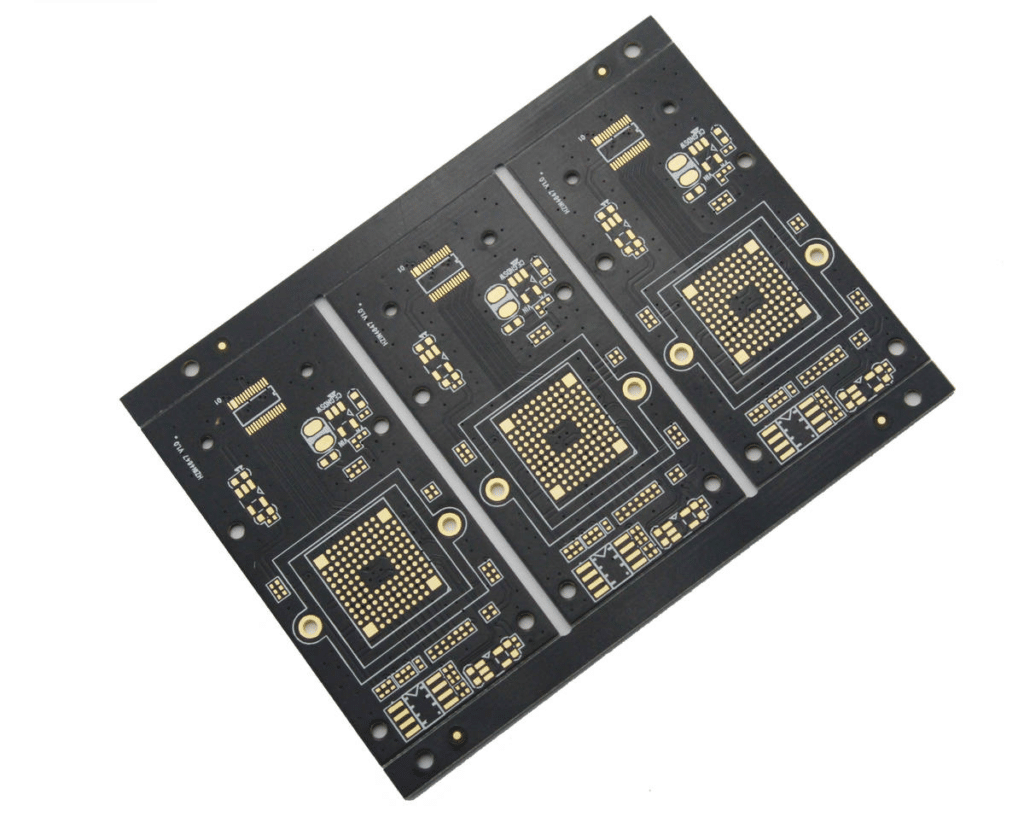

Oro duro

Hard Gold, también conocido como oro electrolítico, es un tipo de acabado superficial aplicado a los PCB. Consiste en la aplicación de una capa de oro sobre una capa de níquel. Este acabado se utiliza normalmente en áreas donde se requiere inserción o extracción repetidas, como conectores de borde. La capa de oro proporciona una excelente conductividad y un alto nivel de resistencia al desgaste y la corrosión, lo que la hace ideal para estas aplicaciones de alto estrés.

Ventajas:

- Excelente durabilidad: Hard Gold es altamente resistente al desgaste, lo que lo hace ideal para aplicaciones donde se espera contacto físico repetido.

- Alta conductividad: La capa de oro proporciona una excelente conductividad eléctrica, lo que garantiza una transmisión de señal eficiente a través de la PCB.

- Resistencia a la corrosión: El oro es altamente resistente a la oxidación y la corrosión, lo que mejora la vida útil de la PCB.

- Ideal para aplicaciones de alto desgaste: Hard Gold se utiliza a menudo en los conectores de borde de las placas de circuito impreso debido a su alto nivel de durabilidad y resistencia al desgaste.

Desventajas:

- Costo: Hard Gold es uno de los acabados superficiales más caros debido al costo del oro y al complejo proceso de aplicación.

- Proceso complejo: La aplicación de Hard Gold implica un proceso complejo que requiere un control preciso para asegurar una capa uniforme de oro.

- No apto para soldar: El oro duro no se suele utilizar para soldar debido a la posibilidad de que el oro se vuelva quebradizo, lo que puede debilitar la unión de soldadura.

Plata de Inmersión (ImAg)

Immersion Silver es un acabado superficial que implica depositar una fina capa de plata sobre la PCB. Esta capa sirve como barrera, protege el cobre subyacente de la oxidación y mejora la soldabilidad de la placa. La plata de inmersión es conocida por sus excelentes propiedades eléctricas y se utiliza a menudo en aplicaciones de alta frecuencia.

Ventajas:

- Excelentes propiedades eléctricas: Immersion Silver proporciona excelentes propiedades eléctricas, lo que la hace adecuada para aplicaciones de alta frecuencia.

- Buena planaridad de la superficie: Este acabado proporciona una superficie plana, lo que resulta beneficioso para componentes con un paso fino.

- Económico: Immersion Silver es un acabado superficial relativamente rentable en comparación con otros como ENIG o ENEPIG.

- Larga vida útil: Si se almacena y manipula adecuadamente, Immersion Silver puede tener una vida útil de hasta 12 meses.

Desventajas:

- Bigotes de plata: Con el tiempo, se pueden formar bigotes plateados en la superficie de la PCB. Estos bigotes pueden provocar cortocircuitos y otros problemas de confiabilidad.

- Sensibilidad de manejo: Los PCB de plata por inmersión deben manipularse con cuidado para evitar el deslustre o la contaminación de la superficie de plata.

- No es ideal para entornos hostiles: Immersion Silver no es ideal para su uso en entornos hostiles, ya que puede empañarse fácilmente.

Estaño de inmersión (ImSn)

La inmersión en estaño, a menudo abreviada como ImSn, implica depositar una fina capa de estaño sobre la capa de cobre de una PCB. Este acabado superficial no contiene plomo, lo que cumple con las directrices RoHS. Es una excelente opción para geometrías y componentes pequeños debido a su capacidad para proporcionar una superficie plana y acomodar componentes de paso fino.

Ventajas:

- Excelente planaridad: El estaño de inmersión proporciona una superficie plana, lo que lo hace adecuado para componentes BGA o de paso fino.

- Adecuado para ajuste a presión: La superficie plana y lisa de Immersion Tin lo hace ideal para aplicaciones de ajuste a presión.

- Sin plomo: Immersion Tin es un acabado sin plomo que cumple con las normas medioambientales.

- Costo de rango medio: En comparación con otros acabados de superficie, Immersion Tin está disponible a un costo medio, lo que lo convierte en una opción rentable para muchas aplicaciones.

- Buena soldabilidad: El estaño de inmersión conserva una buena soldabilidad incluso después de múltiples ciclos térmicos.

Desventajas:

- Sensibilidad de manejo: Los acabados de inmersión en estaño son sensibles a la manipulación y pueden dañarse fácilmente.

- Vida útil corta: Los acabados de estaño por inmersión pueden desarrollar bigotes de estaño con el tiempo, lo que puede provocar cortocircuitos. Esto limita la vida útil del PCB a aproximadamente 6 meses.

- No apto para uso con mascarillas pelables: La reacción química entre la lata y la mascarilla pelable puede provocar problemas.

- No apto para interruptores de contacto: El acabado de estaño puede desgastarse con el tiempo, lo que lo hace inadecuado para aplicaciones que involucran interruptores de contacto.

- Se requiere configuración de equipo especial: Los acabados de inmersión en estaño requieren una configuración especial para pruebas eléctricas, como un aterrizaje suave de la sonda.

Conservante de soldabilidad orgánico (OSP)

OSP, o conservante orgánico de soldabilidad, es un acabado superficial único que proporciona una capa protectora muy delgada sobre el cobre desnudo de una PCB. A diferencia de otros acabados que utilizan metales como oro, plata o estaño, OSP utiliza un compuesto orgánico para proteger el cobre de la oxidación. Esta capa orgánica es a base de agua, lo que convierte a OSP en una opción respetuosa con el medio ambiente. Es una opción popular por su simplicidad y rentabilidad, pero no está exenta de limitaciones, que exploraremos a continuación.

Ventajas:

- Económico: OSP es uno de los acabados superficiales menos costosos, lo que lo convierte en una opción popular para aplicaciones sensibles a los costos.

- Superficie plana: OSP proporciona una superficie muy plana, lo que resulta beneficioso para PCB con componentes de paso fino.

- Proceso sencillo: El proceso de aplicación de OSP es relativamente sencillo en comparación con otros acabados superficiales, lo que lo hace menos lento y más eficiente.

- Sin plomo y compatible con RoHS: OSP es un acabado sin plomo, por lo que cumple con las directrices RoHS.

Desventajas:

- Vida útil limitada: OSP tiene una vida útil más corta en comparación con otros acabados. La capa orgánica puede deteriorarse con el tiempo, reduciendo la soldabilidad de la PCB.

- Sensibilidad de manejo: Los acabados de OSP son sensibles al manejo y pueden dañarse fácilmente. Esto requiere un manejo cuidadoso durante el proceso de montaje.

- No apto para múltiples procesos de reflujo/ensamblaje: OSP no es ideal para PCB que requieren múltiples procesos de reflujo o ensamblaje, ya que la capa orgánica puede degradarse con cada ciclo.

Entiendo tu punto. Me disculpo por cualquier confusión. Revisemos la sección Acabado de superficie de tinta de carbón con más detalle y contexto:

Acabado de superficie de tinta de carbono

El acabado de superficie con tinta de carbón es un tipo único de acabado de superficie que implica la aplicación de una tinta de carbón conductora sobre áreas específicas de la PCB. Este acabado se utiliza normalmente en aplicaciones donde se requiere una capa conductora no metálica, como en teclados, teclados y controladores remotos. La tinta de carbón proporciona un camino conductor para estas aplicaciones, permitiendo la funcionalidad de los botones o teclas.

A diferencia de otros acabados de superficie que cubren toda la PCB, el acabado de superficie con tinta de carbono se aplica solo en áreas específicas que requieren conductividad. Esta aplicación selectiva la convierte en una opción versátil para PCB que necesitan integrarse con teclados de goma o silicona. La tinta de carbón forma un puente conductor entre el teclado y el circuito, permitiendo la transferencia de señales cuando se presiona una tecla.

Ventajas:

- Aplicación selectiva: El acabado de superficie de tinta de carbono se puede aplicar a áreas específicas de la PCB, lo que proporciona flexibilidad en su uso.

- Conductivo: La tinta de carbón proporciona una ruta conductora, lo que la hace ideal para aplicaciones como teclados y controladores remotos.

- Económico: En comparación con otros acabados como el oro duro, Carbon Ink Surface Finish es una solución más rentable para lograr conductividad en áreas específicas.

Desventajas:

- Uso limitado: El acabado superficial de tinta de carbono no es adecuado para todos los tipos de PCB. Se utiliza principalmente para aplicaciones específicas y puede que no sea la mejor opción para PCB que requieren un acabado uniforme en toda la placa.

- Cuidados de manipulación: Los PCB con un acabado superficial de tinta de carbón requieren un manejo cuidadoso para evitar dañar la capa de tinta de carbón.

| Acabado de la superficie | Costo | Conductividad | Durabilidad | Complejidad | Duración | Soldabilidad | Características unicas |

|---|---|---|---|---|---|---|---|

| HASL | Bajo | Bien | Bien | Bajo | Bien | Excelente | Uso generalizado, bueno para soldadura convencional. |

| ENIG | Alto | Excelente | Excelente | Medio | Excelente | Excelente | Ideal para componentes de paso fino y capacidad de unión de cables. |

| ENEPIG | Alto | Excelente | Excelente | Alto | Excelente | Excelente | Versátil, excelente para soldar y unir cables |

| Oro duro | Alto | Excelente | Excelente | Alto | Bien | Justo | Ideal para aplicaciones de alto desgaste, excelente durabilidad |

| Plata de inmersión | Medio | Excelente | Medio | Medio | Bien | Excelente | Bueno para aplicaciones de alta frecuencia |

| Estaño de inmersión | Medio | Bien | Bien | Medio | Justo | Excelente | Adecuado para aplicaciones de ajuste a presión |

| OSP | Bajo | Bien | Justo | Bajo | Justo | Bien | Proceso sencillo y respetuoso con el medio ambiente |

Tomar la decisión correcta: seleccionar el acabado superficial de la PCB adecuado

Elegir el acabado superficial adecuado para su PCB es una decisión crítica que puede afectar el rendimiento, la confiabilidad y el costo de su producto. Aquí hay una guía paso a paso para ayudarlo a tomar una decisión informada:

- Comience con HASL-LF: La nivelación por soldadura con aire caliente (sin plomo) es un acabado de superficie rentable y ampliamente utilizado que proporciona una superficie robusta y soldable. Es adecuado para aplicaciones de soldadura convencionales y puede tolerar una amplia gama de temperaturas y condiciones durante el proceso de fabricación. Sin embargo, no es adecuado para placas con menos de 20 mil de paso BGA y SMD debido al riesgo de superficies irregulares. Esto lo convierte en una buena opción para electrónica general y placas de baja densidad.

- Considere ENIG para componentes de tono más fino: Si el diseño de su PCB incluye componentes de paso fino (menos de 20 mil de paso), el oro por inmersión en níquel electrolítico (ENIG) puede ser una mejor opción. Ofrece una excelente planaridad de superficie, lo que lo hace ideal para dispositivos de montaje en superficie (SMD) y componentes Ball Grid Array (BGA). Sin embargo, es más caro que HASL-LF y existe el riesgo de sufrir el síndrome de la almohadilla negra, un defecto del acabado de la superficie que puede provocar una mala integridad de la unión soldada. ENIG se utiliza a menudo en aplicaciones de alta densidad y alta frecuencia, como dispositivos de redes y telecomunicaciones.

- Busque ENEPIG para aplicaciones de unión de cables: Si su aplicación requiere unión de cables, particularmente con cables de oro o aluminio, níquel electrolítico, paladio inmersionado en oro (ENEPIG) podría ser la mejor opción. Proporciona una interfaz robusta para la unión de cables de oro y aluminio. Sin embargo, es más caro y complejo de aplicar que ENIG. ENEPIG se utiliza normalmente en aplicaciones de alta confiabilidad, como dispositivos médicos y aeroespaciales.

- Considere otros acabados para necesidades específicas: Si su aplicación tiene requisitos específicos que no cumplen HASL-LF, ENIG o ENEPIG, hay otros acabados a considerar. Por ejemplo, Hard Gold es ideal para aplicaciones de alto desgaste, como conectores de borde, debido a su alto nivel de durabilidad y resistencia al desgaste. Immersion Silver es adecuado para aplicaciones de alta frecuencia debido a sus excelentes propiedades eléctricas. Immersion Tin es un acabado rentable y sin plomo adecuado para componentes BGA o de paso fino, pero tiene una vida útil corta y es sensible a la manipulación.

Conclusión

Seleccionar el acabado superficial de PCB adecuado es un equilibrio entre rendimiento, confiabilidad y costo. Si bien HASL-LF es una solución rentable para muchas aplicaciones, los escenarios más exigentes pueden requerir acabados avanzados como ENIG o ENEPIG. La clave es comprender las necesidades específicas de su producto y alinearlas con el acabado superficial adecuado.

Recuerde siempre que el mejor acabado superficial es aquel que garantiza un rendimiento óptimo durante toda la vida útil del producto, dentro de su presupuesto y limitaciones de fabricación. Tome una decisión informada y estará en el camino hacia un producto exitoso.